В узком сегменте рынка инновационных повязок – нише липких бинтов – удалось закрепиться единственному отечественному производителю – ГК «Пальма». Предприятие, созданное еще в начале 90-х, сохраняет за собой до 10% отечественного рынка липких бинтов, генерируя только в этой нише выручку около 50 млн рублей. Совладельцы компании Борис Бронштейн и Ольга Якубович рассказали Vademecum, как «Пальма» переживала пертурбации отрасли.

– В 90-е многие производители начали неплохо зарабатывать на традиционной перевязке. Почему вы выбрали нишу липких бинтов?

Борис Бронштейн: В конце 80-х мы были сотрудниками лаборатории перевязочных средств Института медицинских полимеров, и липкий бинт был одной из наших разработок.

Ольга Якубович: Новация была в том, что бинт не имел ничего общего с широко распространенными тогда советскими лейкопластырями, его составляющей была не лейкомасса, а гипоаллергенный акрилатный клей. Это делало его более привлекательным и для больниц, и для домашнего использования, так как, во-первых, им удобнее пользоваться, и, во-вторых, не нужно было устранять последствия аллергии. Чтобы акцентировать эту разницу, мы уже тогда придумали термин «липкий бинт», который перекочевал впоследствии во все прайс-листы и стал использоваться уже другими производителями. Но на тот момент мы были единственным разработчиком такого материала в СССР.

– В производство ваши разработки были запущены уже тогда?

О.Я.: Да, но очень ограниченно. У нас не было ни собственной производственной базы, ни централизованного указания производить такую продукцию. Поэтому приходилось самим искать площадки, добиваться через Минздрав СССР, чтобы какие-то партии все-таки выпускались. Заводы сами решали, что им выгодно, а что нет, и, несмотря на то что тогда было модным слово «внедрение», самостоятельно что-то преодолевать или внедрять советские предприятия особенно не стремились.

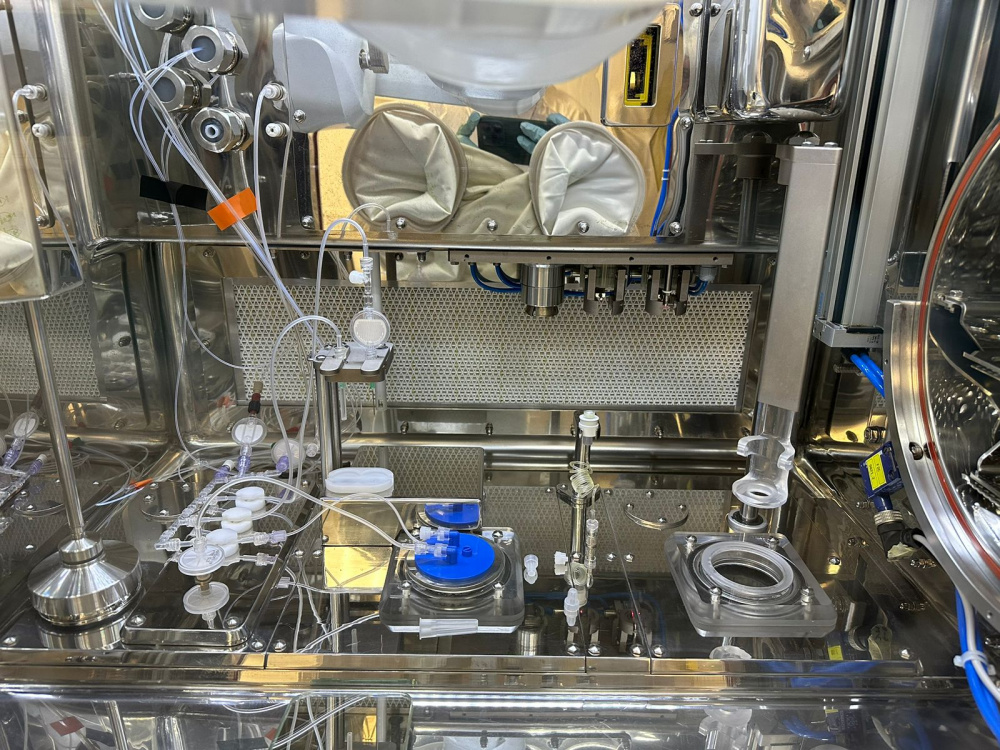

Б.Б.: В конце концов нам все-таки удалось договориться с Белгород-днестровским заводом медицинских изделий, на котором стояла подходящая для нас немецкая установка. Мы приезжали туда и вахтовым методом выпускали ограниченную партию липкого бинта. На его основе делали повязки для закрытия послеоперационных швов. В год производили на весь СССР примерно 10 тысяч таких повязок, и считалось, что, таким образом, у нас существует промышленное производство инновационных липких бинтов.

– А когда вы вышли на свободный рынок, с производственными площадками стало проще?

Б.Б.: Еще хуже. Когда мы решили создать свою компанию, многие производственные площадки уже были разрушены. Наш прежний партнер, Белгород-днестровский завод, разобрал свою установку и продал предпринимательнице из Москвы, которая по совместительству занимала пост в Минздраве РФ. Мы пытались купить у нее эту установку или договориться о производстве, но общего языка не нашли, в итоге машина просто отправилась на металлолом. Стали искать другие варианты. В итоге договорились с одним из подмосковных предприятий, которое согласилось производить нашу продукцию на своей базе.

О.Я.: Сказать, что на нашу продукцию сразу пошел спрос, тоже нельзя. Система стационаров неповоротлива, почти неподвижна и раскачивалась постепенно. Бинт ведь нужен медсестре, а не врачу. А медсестра – подневольный человек, которому сложно абстрагироваться от потока пациентов и понять, какое изделие лучше подходит. Например, в одном учреждении заведующая аптекой как-то посчитала, насколько дешевле для больницы наш липкий бинт, чем марля, клеол и спирт, которым потом клеол надо снять, и они стали регулярно закупать у нас бинты. И вот так, постепенно, мы объясняли больницам, что им это удобнее и дешевле, ходили по аптекам, как тогда это было принято, и продажи росли, но очень медленно.

– И когда произошел всплеск?

Б.Б.: Думаю, в 1997 году, аккурат перед дефолтом. У нас как раз к тому времени сложились отношения со многими клиниками и аптеками, мы добились крупных контрактов и даже сформировали две товарные единицы – отдельные бинты для аптек и для больниц. Фармрознице продавали небольшие упаковки, а больницам – большие рулоны.

О.Я.: Кроме того, если в тот период, когда мы только выходили в сегмент, мы, по сути, формировали рынок, поскольку ничего другого не было, то потом сюда на уже сложившийся спрос пришли зарубежные производители – Paul Hartmann, Smith & Nephew, люди стали привыкать к такой продукции. Кроме того, крупнейшие российские фармпроизводители – например, «Верофарм» – стали делать гипоаллергенные лейкопластыри. Дальше сегмент только развивался: если в 2003 году мы продали 25 тысяч квадратных метров бинта, то в 2013-м – уже 325 тысяч.

– Зарубежные конкуренты вас не задавили?

О.Я.: Европейцы – нет. Каждый качественный бинт находил своего потребителя. Мы ощутили серьезное давление только с приходом китайских производителей в 2006-2007 годах. Тогда появилась китайская продукция, которую в России представлял дистрибьютор «МастерЮни», они пришли сюда с бинтом, очень похожим на наш, но с ничтожной ценой. Они и нам предлагали распространять их бинт, но мы отказались. И тогда они за счет демпинга начали заполонять рынок – это было страшно и, конечно, не лучшим образом отразилось на наших продажах.

Б.Б.: Но уже через год, опробовав этот бинт, большинство больниц отказались от него, и компания ушла с рынка так же неожиданно, как и появилась. Тут как на минном поле – ошибиться можно только раз. Если человек купил продукцию и ему не понравился результат, никто не заставит купить ее снова.

– А сырье вы использовали всегда отечественное?

Б.Б.: Как отечественное, так и импортное. Китай почти не использовали. Сырье получали в основном от производителей из Европы – и здесь у нас очень широкая география. Поэтому, кстати говоря, и валютные скачки оказались для нас чувствительными.

– Себестоимость продукции выросла, госзаказы повсеместно снижаются. На объемах ваших продаж это отразилось?

О.Я.: Нет. В последние годы из-за сокращения госфинансирования медучреждений мы сместили поток продаж в сторону фармрозницы, на которую приходится сейчас примерно 60% от общего объема поставок нашей продукции. Оставшуюся долю занимают государственные клиники, а также другие производители перевязочной продукции, которые на основе нашего бинта делают инновационные перевязки с содержанием лекарственных средств, – компании «Колетекс», «Апполо», «Эвтекс» и другие. Сейчас помимо бинтов в нашей номенклатуре есть еще противоожоговые повязки «Альгипор», а также калоприемники и мочеприемники. Наши калоприемники очень конкурентоспособны на этом активно растущем рынке, они обеспечивают нам основную долю в выручке. Но в направлении перевязок липкие бинты – по-прежнему абсолютный локомотив по продажам.

– Сейчас производители перевязочных материалов, содержащих лекарственные средства, обеспокоены тем, что таким продуктам может быть присвоен статус лекарственного препарата. Многим это грозит сворачиванием производства. Есть у вас подобные опасения по поводу вашей повязки «Альгипор», которая основана на альгинате натрия?

О.Я.: Думаю, опасения касаются прежде всего новых разработок таких изделий, которые только собираются получить регистрационное удостоверение. Мы продаем «Альгипор» как медицинское изделие с середины 2000-х и недавно перерегистрировали этот продукт, так что пока, скорее всего, нам бояться нечего. Этот продукт очень узконаправленный, рассчитан в первую очередь на ожоговые центры, и по нему у нас нет как таковых конкурентов в нашей стране. Сейчас мы видим другую проблему – опять же сокращение госфинансирования. Например, Институт хирургии имени А.В. Вишневского, сотрудники которого очень любят наш «Альгипор», сейчас, к сожалению, не имеет возможности закупать это изделие как раз по этой причине.