Созданная «СИА Интернейшнл» в 2000-х годах производственная империя, куда входит «Биоком», представляет собой довольно странное сообщество – гиганты советской индустрии «Синтез» и «Биохимик» и крошечный ставропольский заводик в довесок. Но не только размер имеет значение.

Курганский ≪Синтез≫, построенный в 1958-м неподалеку от границы с Казахстаном, раскинулся на берегу водохранилища на территории 88 га, здесь работает больше 3 тысяч человек. Когда-то это было одно из секретных мест подготовки биологического оружия, объединенных вокруг московского предприятия с невинным названием ≪Биопрепарат≫. ≪Синтезу≫ в этой структуре отводилась роль резервного завода для производства жидкого биологического оружия. Сейчас он остается одним из немногих российских предприятий, которые сами производят лекарственные субстанции, но сильно страдает от дешевой китайской конкуренции и безуспешно призывает разобраться в ситуации антимонопольные органы. В 2012-м ≪Синтез≫ почти впятеро снизил прибыль, притом что годом раньше она и так уже упала на 40%. Саранский ≪Биохимик≫ еще старше, чем ≪Синтез≫, и чуть меньше: 2 тысячи сотрудников обеспечили ему в 2012 году выручку в 1,4 млрд рублей против 3,6 млрд ≪Синтеза≫.

В штате ≪Биокома≫ всего 120 человек, говорит директор по развитию завода Павел Омельянчук. Но именно ≪Биоком≫, единственный из тройки, принял в этом году участие в конкурсах Минпромторга на разработку и организацию производства импортозамещающих препаратов. И результат есть: завод допущен к 18 конкурсам, четыре из которых он уже выиграл (итоги остальных не подведены). Причем в трех из них конкурентом ≪Биокома≫ выступал ≪Ф-Синтез≫, главный получатель госконтрактов по импортозамещению. В чем секрет ≪Биокома≫?

Чумной барак и дженерики

До перестройки на месте ≪Биокома≫ был филиал Ставропольского научно-исследовательского противочумного института. Но уже в 1991 году, рассказал VM бывший начальник отдела обеспечения качества ≪Биокома≫, а ныне руководитель системы качества международной инжиниринговой компании NNE Pharmalpan Олег Спицкий, у завода появились частные владельцы, главным из которых стал научный сотрудник противочумного института Александр Сергеев. ≪Сергеев работал где-то в горкоме комсомола, и когда почувствовал тягу к бизнесу, ему по этой линии оказали поддержку. Впрочем, я знаю об этом только со слов коллег из ≪Биокома≫ и без особых подробностей≫, – говорит Спицкий. Филиал института превратился в завод ≪Биоком≫, который первые 10 лет жизни не поражал покупателей разнообразием: производил фактически один препарат, бифидумбактерин. Но в начале 2000-х Сергеев решил выйти на новый уровень и создать действительно современный завод. Все это началось еще до прихода ≪СИА Интернейшнл≫, говорит Спицкий (связаться с самим Сергеевым не удалось).

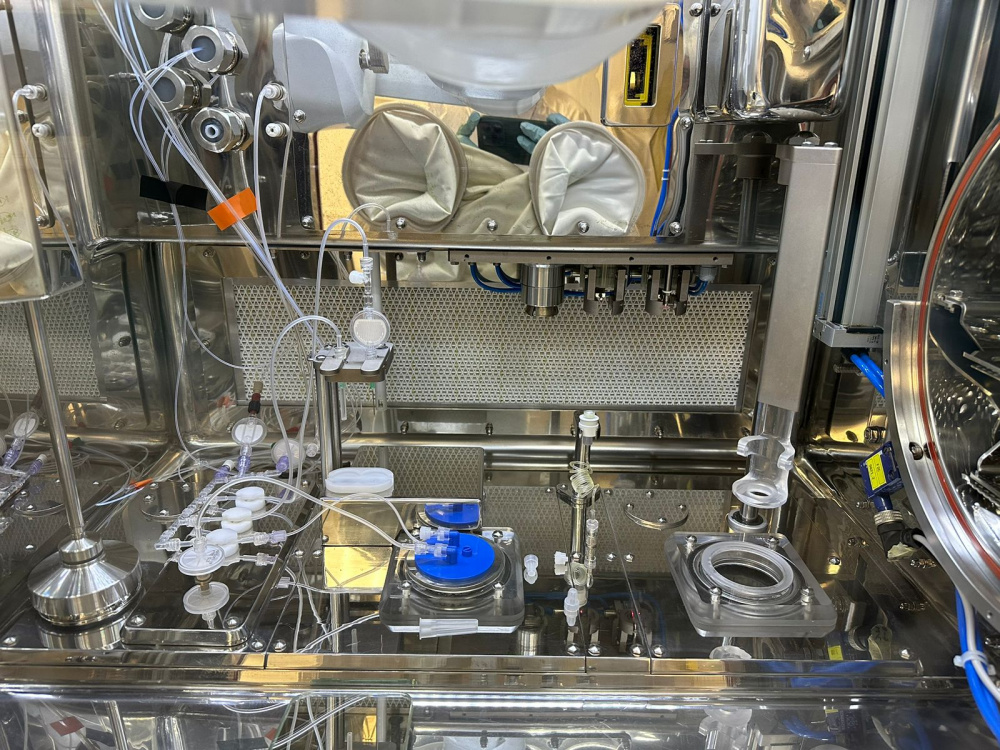

≪Переходить на европейские стандарты GMP, которые я хорошо изучил во время стажировки в Германии, было непросто≫, – вспоминает Спицкий. Перестройку затеяли масштабную: от старого ≪противочумного≫ здания фактически остались только наружные стены. ≪Наверное, проще было вообще все сломать и построить заново≫, – размышляет Спицкий. Чтобы вписать в существующую коробку современное поточное производство, приходилось долбить толстые полуметровые стены. А выйти за габариты все равно пришлось: новая упаковочная линия и дополнительный склад в старом здании не уместились. Реконструкцией занималась российская компания ≪Чистый воздух≫, но проверяли результат на соответствие нормам специалисты из Германии. ≪После их визита пришлось работать над ошибками≫, – вздыхает Спицкий.

План Сергеева состоял в том, чтобы, выйдя на западный уровень качества, научиться ≪говорить с европейскими производителями на одном языке≫ и перейти на производство дженериков. Владелец завода просто не рассчитал свои силы, считает Спицкий: реконструкция завершилась, но денег для разработки препаратов и наладки их производства уже не осталось. Тогда-то ≪Биоком≫ и вошел в создававшееся Игорем Рудинским производственное подразделение ≪СИА Интернейшнл≫. По данным ≪СПАРК-Интерфакс≫, сейчас компании ≪Фарм-Центр≫, через которую ≪СИА≫ управляет своими заводами, принадлежит 75% ≪Биокома≫, четверть его акций остается у четырех физлиц, а Сергеев по-прежнему является исполнительным директором предприятия.

В поисках субстанции

Компания ≪Биоком≫ начала производить дженерики в 2005-м, задолго до появления программы импортозамещения, и сейчас на них приходится 90% продаж, рассказывает Павел Омельянчук. Большинство препаратов – из списка ЖНВЛП. ≪Для нас изготовление дженериков давно уже рутинная работа, но если государство предлагает нам помочь, почему бы не поучаствовать в этом≫, – пожимает плечами директор по развитию.

Подготовка производства дженерика начинается не с изобретения неких технологических процессов. Коммерция идет впереди химии. ≪Биоком≫ следит за тем, у каких препаратов кончается патентная защита – при этом они должны хорошо продаваться и не иметь российских аналогов. Из последних препаратов, с которыми удачно поработал ≪Биоком≫, – бисопролол (Duramed Pharmaceuticals получила на него одобрение FDA в 1992 году). Когда объект интереса определен, начинается поиск поставщика субстанции, то есть действующего вещества. В России субстанций производят очень мало, и конечно, не ≪Биокому≫ с его размерами этим заниматься. К тому же это очень вредное производство, замечает Омельянчук. Главные поставщики субстанций – Китай, Индия, а в Европе – Испания. ≪Задача очень интересная и сложная – нужно найти поставщика, договориться с ним напрямую или через трейдера, заняться регистрацией субстанции≫, – перечисляет Омельянчук. Если покупать через российского трейдера, он может взять на себя регистрацию, но тогда не будет эксклюзивности: трейдер сможет ее продавать и другим производителям. ≪Биоком≫ в последнее время пытается исключить российских дистрибьюторов из своей цепочки поставок: ≪Помимо прочего, – признается Омельянчук, – это позволяет сэкономить 20-30% от стоимости субстанции≫. Но с полным эксклюзивом получается не очень: производители субстанций очень тяжело идут на такие контракты. Не говоря уже о том, что для одного и того же МНН могут подходить разные субстанции нескольких производителей. С бисопрололом, в частности, добиться эксклюзивности так и не удалось.

Найти субстанцию – полдела. Бывают неудобные для производства субстанции, но приходится работать и с ними: ≪Мы подстраиваемся под субстанцию, ведь она занимает 30-40% в цене препарата. Если она нужного качества и нам коммерчески выгодна, будем подбирать под нее вспомогательные вещества, как бы это ни было сложно≫, – говорит Омельянчук. Но новые вспомогательные вещества могут менять фармакокинетику, понадобятся новые проверки – во всем этом и состоит сложность НИОКР по подготовке лекарства к производству.

Вообще-то есть другой путь, замечает Олег Спицкий. Можно не изобретать заново велосипед, а купить лицензию у разработчика лекарства. Но Спицкий и сам признает, что в России ≪другой путь≫ почти никогда не используется.

Идеи и деньги

Сейчас технологиями производства на ≪Биокоме≫ занимается специальная лаборатория из 10 человек. ≪У нас в основном молодые, очень увлеченные специалисты, – радуется Омельянчук, – средний возраст сотрудников в районе 30 лет. Весь наш завод – как один цех большого предприятия, построенного в советские годы, зато производительность труда в разы выше≫. По отчету ≪Синтеза≫, выработка на одного работника составляет там около 1 млн рублей в год против 4,5 млн рублей ≪Биокома≫.

Как распределяются затраты при разработке новых препаратов? НИОКР – дорогая процедура. Цифры зависят от конкретного лекарства, но на разработку технологии может уйти от 7 до 15 млн рублей (включая закупку необходимого для производства этого лекарства дополнительного оборудования). Еще 1,5–2,5 млн рублей уходит на регистрацию, прежде всего на исследования биоэквивалентности дженерика и патентованного препарата. Лекарства, которое бы не окупилось, у ≪Биокома≫ пока не было. ≪Мы же видим продажи патентованного препарата и можем оценить перспективы дженерика≫, – объясняет директор по развитию. Хотя ошибиться можно: рынок не стоит на месте, дженерики падают в цене примерно на 15% в год, можно и опоздать.

Так происходит, если завод готовит лекарство ≪для себя≫. В 2013 году ≪Биоком≫ впервые решил принять участие в конкурсах Минпромторга по программе импортозамещения и получит на разработку четырех препаратов в общей сложности 47,6 млн рублей. Здесь правила другие, окупать государственные деньги не требуется: у двух лекарств, аналоги которых будет делать ≪Биоком≫, годовые продажи составляют всего $600 тысяч, еще у одного – $1,6 млн, и лишь у Плаквенила (МНН – гидроксихлорохин) перевалили за $3 млн.

Тут речь не об объемах, говорит Омельянчук, а об импортозамещении, государственной безопасности – в этом цель программы: ≪А мы небольшое предприятие, нам не нужно молотить низкомаржинальную продукцию в больших объемах. Мы заточены под высокомаржинальные препараты≫.