3D‑принтеры наступают на медицину со всех сторон. В печать уходят заплатки для черепа, крепежи для сломанных костей, хирургический инструментарий, эндопротезы суставов – все что угодно, вплоть до тканей и органов из живых человеческих клеток. Троицкий «Техноспарк» и питерская компания «ЛВМ АТ» решили ничего сверхнового в этой сфере не придумывать, зато облегчить жизнь другим изобретателям: они строят в новомосковском наукограде трехмерную медицинскую типографию. Начнет она с печати суставных эндопротезов, сделанных точно по меркам их будущих владельцев, а если дело развернется, готова будет напечатать из титана буквально любой предмет для производителя или изобретателя в сфере медицины. Осталось найти заказчиков.

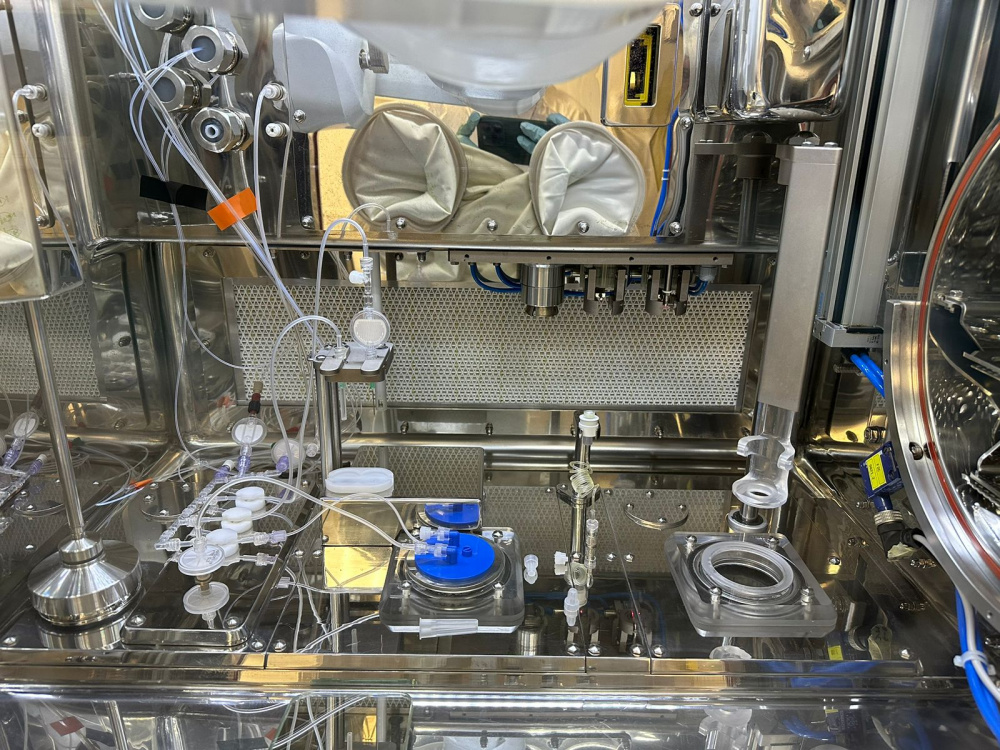

Схема троицкого проекта проста. Известный немецкий производитель трехмерных принтеров Concept Laser привезет в Россию сначала два, а позже, возможно, еще несколько своих принтеров ценой примерно $1 млн каждый. Инвестором-покупателем выступает базирующаяся в новомосковском наукограде компания «Техноспарк», которая привлекла для организации процесса созданную два года назад небольшую технологическую компанию «ЛВМ АТ» из Питера. Петербуржцам предстоит с помощью немцев наладить технологическую цепочку, организовать производство, найти заказчиков. О проекте впервые было объявлено в ноябре прошлого года, а уже к лету нынешнего принтеры – каждый, между прочим, размером с небольшую комнату – должны заработать. Простота и скорость превращения идеи в действующее производство на самом деле слегка обманчивы: ЛВМ АТ связывает с «Техноспарком» не только новый замысел, но и давно существующий общий акционер. Гендиректор питерской компании Олег Лысак работал в его структурах, когда никакой ЛВМ АТ еще не существовало. А мечта о трехмерной печати появилась у участников проекта еще раньше.

Троицкий «Техноспарк» – один из научно-экспериментальных центров, созданных в России при участии «Роснано». НЦ «Техноспарк» на 49,29% принадлежит «Роснано» (через ее стопроцентную «дочку» – Фонд инфраструктурных и образовательных программ), на 15% – ООО «Оптосистемы» Сергея Вартапетова, остальные чуть больше 35% принадлежат трем физическим лицам. В еще одной троицкой структуре с очень похожим названием «Центр технического обеспечения (ЦТО) «Техноспарк», «Оптосистемам» принадлежит контрольный пакет (около 55%).

Вартапетов – известный ученый, предприниматель и изобретатель. Он многие годы возглавляет Центр физического приборостроения Института общей физики, и он же является основателем и владельцемкомпании «Оптосистемы» – российского производителя лазеров с оборотом от 120 до 170 млн рублей. Интересно, что успешный бизнес компании состоялся во многом благодаря Святославу Федорову. Знаменитому офтальмологу срочно нужен был лазер для операций по коррекции зрения, зарубежная техника была слишком дорога, а группа ученых под руководством Вартапетова как раз занималась разработкой такого прибора. «Сможешь быстро разработать – получишь от меня заказ», – это обещание Федорова, вспоминает Вартапетов, помогло ему удачно завершить работу. «Пассивная роль заказчика была не в стиле Федорова – он постоянно звонил, интересовался, как идут дела, чуть ли не ежедневно у него возникали новые идеи, чего бы еще ему от этого лазера хотелось», – рассказывает Вартапетов. С этой разработки, собственно, и началась история «Оптосистем». В создании троицкого нанотехнологического центра, рассказал ученый-предприниматель Vademecum, его компания участвовала в основном оборудованием и компетенциями: полученная им доля отражает тот факт, что «Оптосистемы» передали «Техноспарку» свое производство, оставив у себя только разработку.

Причем здесь 3D-печать? Последние годы «Оптосистемы» занимались разработкой второго поколения лазеров, так называемых фемтосекундных. «Очень сложно было сделать интерфейс, который соединяет лазер с глазом человека, – объясняет Вартапетов. – Там нужна хитрая деталь, с внутренними полостями сложной конфигурации. Обычными способами ее можно изготовить только из нескольких частей, склеенных между собой. 3D-печать позволяет сразу создать ее целиком». «Оптосистемы» долгое время сотрудничали с одной из европейских компаний, занимающихся трехмерной печатью, но дело почти не двигалось. 3D-принтинг сложных изделий предполагает, что компания, выполняющая заказ, активно участвует в разработке технологий – придумывает, каксделать рациональнее, ищет варианты, заранее продумывает, как обработать уже напечатанную деталь. В конце концов «Оптосистемы» отказались от европейского партнера в пользу российской компании «Эндопринт»: процесс пошел.

Олег Лысак до прихода в «ЛВМ АТ» возглавлял томский филиал нанотехнологического центра «Сигма». Как объяснил он Vademecum, задача состояла в том, чтобы запустить конвейер по созданию стартапов. А компания «ЛВМ АТ» была создана выходцами из Санкт-Петербургского государственного политехнического университета при участии упомянутого выше роснановского Фонда инфраструктурных и образовательных программ.

ПОРА ПОР

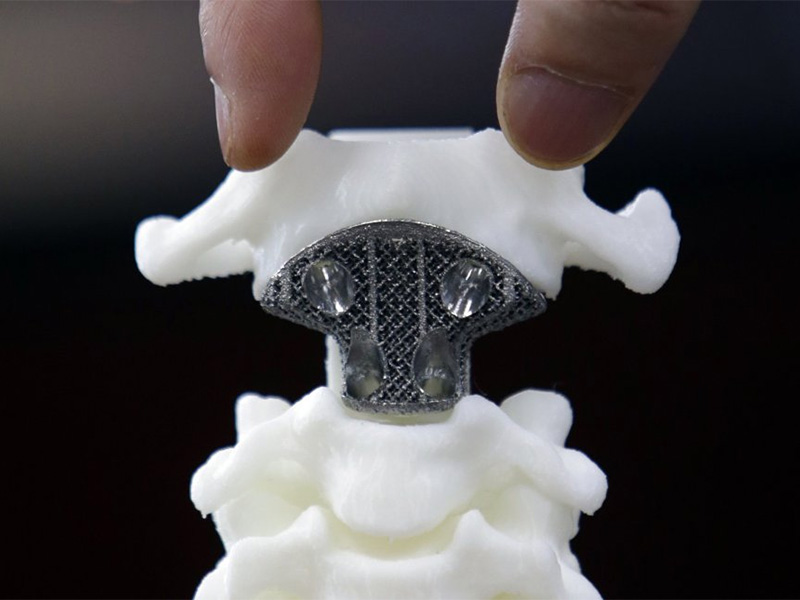

Индивидуализированные эндопротезы суставов, которые, как предполагается, сразу войдут в гамму выпускаемой в Троицке продукции, – вещь на рынке не слишком распространенная. В России их устанавливают меньше тысячи в год, говорит Лысак, притом что общее количество операций по замене суставов уже в 2015 году составило, по разным оценкам, от 80 до 90 тысяч (подробнее – в материале «Хрящи те да обрящете», VM #6 (73) от 16 февраля 2015 года). Индивидуализированные изделия сейчас используют в основном в сложных случаях, когда обычные протезы по каким-то причинам не подходят, – например, при некоторых онкологических заболеваниях. А при рядовых операциях у хирурга есть набор стандартных комплектующих, из которого он может выбрать самые подходящие. Индивидуализация пока обходится очень дорого. Такие протезы стоят от 300 до 700 тысяч рублей, говорит Лысак. Получается, что цена самого дешевого протеза, отпечатанного точно по мерке, примерно вдвое выше средней цены серийного импортного эндопротеза.

Фото: 3dmagine.com

В мире доля индивидуализированных эндопротезов тоже невелика. Магнус Рене, CEO компании Arcam – мирового лидера в производстве эндопротезов методом трехмерной печати, несколько месяцев назад сообщил журналу MIT Technology Review, что индивидуализированными являются менее 1% протезов, которые печатает его фирма, притом что на долю Arcam, по его оценке, приходится примерно половина всех суставных эндопротезов, изготовленных с помощью 3D-принтинга. Перспектив в этой сфере пока куда больше, чем реальных успехов. «3D-печать открывает неограниченные возможности печатать имплантаты в точном соответствии с изображением, полученным с помощью МРТ или КТ, – объясняет Джейсон Кох, директор NorthShore Orthopaedic Institute. – Особенно когда речь идет о частях тела со сложной и очень индивидуальной геометрией, например, о костях таза».

Впрочем, печатать на принтере именно индивидуализированные изделия совсем не обязательно. У 3D-печати есть преимущества и при серийном выпуске продукции, говорит Лысак. Она позволяет экономить материал, делая производствопрактически безотходным. Очень удобна возможность создавать из титана пористые структуры, в которые хорошо прорастает кость. Технология будет дешеветь, и в конце концов, мечтают представители небольшой пока отрасли, серийные имплантаты, напечатанные на принтере, будут сравнимы по цене с обычными.

ПОСТАВЯТ ТРОИЦКУ

Вопрос: когда наступит перелом и скоро ли окупятся потраченные миллионы долларов? Предсказывать скорость развития рынка – неблагодарное занятие, углубляться в финансовые аспекты проекта его участники не хотят. Помимо принтеров компании придется покупать дорогостоящее дополнительное оборудование – станцию просеивания титанового порошка и тому подобное. Сам порошок в России пока не производится и стоит сейчас 600–800 евро за килограмм. Мощность принтера, говорит Лысак, зависит от размера печатаемого объекта и составляет от одного до 80 изделий за один цикл печати, длящийся трое суток. Троицкое производство сможет изготавливать до 200 индивидуализированных протезов и до 6 тысяч серийных. Чисто арифметически все это может окупиться очень быстро. Но для того чтобы у компании в этой сфере появились заказчики, ей нужна репутация, подчеркивает Евгений Дженжера, гендиректор компании «Эндопринт». У крупных производителей эндопротезов есть результаты многолетних наблюдений за их пациентами, которые как раз и создают основу репутации. У «Эндопринта» работает принтер от той же самой Concept Laser. «Хорошую технику в нормальном, не военном доступе в России не найти, – говорит Дженжера. – Нам надо было изготовить из полиэтилена методом фрезеровки простейшую деталь размером с пятирублевую монетку. И в «Ростехе» выставили такой ценник, что пришлось отказаться и искать другие пути, удалось вместо запрошенных ими 86 тысяч рублей изготовить деталь за 4 тысячи рублей».

Оценивать проект в Троицке, по мнению главы «Эндопринта», пока просто нет смысла, потому что производства еще нет, а сама по себе покупка принтера не очень много значит: «Принтер – конечное звено технологии. Нужно спланировать работу, получить заказ, оценить, насколько он выполним, как целесообразнее это сделать. Я пока не очень понимаю, какой вид продукции в Троицке собираются выпускать».

Сейчас идет подготовка к подписанию контракта с Concept Laser, а первая очередь производства, обещает Олег Лысак, будет запущена в середине II квартала 2017 года. В штате «ЛВМ АТ» примерно 10 человек, над проектом создания контрактного производства медицинских изделий в Троицке работает только часть команды, которой помогают представители Concept Laser, так что «ЛВМ АТ» успевает развивать и другие замыслы в сфере аддитивных технологий. Лысак говорит, что троицкий проект в программе его компании даже не самый крупный, «зато первый проект такого рода в России».